Teknologi rawatan permukaan papan DHI karbon penyaduran langsung

1. Sejarah penyaduran langsung siri karbon

Proses penyaduran langsung siri karbon telah digunakan secara meluas dalam industri papan litar selama 35 tahun. Proses yang banyak digunakan dalam industri termasuk lubang hitam, gerhana, dan bayangan. Teknologi penyaduran langsung lubang hitam yang asli dipatenkan pada tahun 1984 dan telah berjaya secara komersial sebagai proses panel penyalut FR-4 melalui lubang.

Kerana lubang hitam adalah proses pelapisan, bukan proses redoks seperti sink tembaga kimia, teknologi ini tidak sensitif terhadap aktiviti permukaan bahan dielektrik yang berbeza dan dapat menangani bahan yang sukar untuk logam. Oleh itu, proses ini telah banyak digunakan dalam filem polimida dalam litar fleksibel, berprestasi tinggi atau bahan khas, seperti polytetrafluoroethylene (PTFE). Teknologi penyaduran langsung karbon dan grafit diluluskan untuk aplikasi avionik aeroangkasa dan ketenteraan dan memenuhi kehendak bahagian 3.2.6.1 dari spesifikasi IPC-6012D.

2. Pembangunan papan litar

Dengan keperluan reka bentuk papan litar bercetak, proses penyaduran langsung terus berkembang dalam beberapa tahun kebelakangan. Oleh kerana pemacu miniaturisasi, dari komponen plumbum ke komponen pemasangan permukaan, reka bentuk PCB telah berkembang untuk menyesuaikan diri dengan komponen mikro dengan lebih banyak pin, yang mengakibatkan peningkatan lapisan PCB, papan litar lebih tebal, dan melalui lubang Diameternya lebih kecil. Untuk memenuhi cabaran nisbah aspek tinggi, spesifikasi teknikal lini pengeluaran harus melibatkan peningkatan pemindahan penyelesaian dan pertukaran mikropori, seperti penggunaan gelombang ultrasonik untuk cepat membasahi liang dan menghilangkan gelembung udara, dan keupayaan untuk memperbaiki pisau udara dan pengering untuk mengeringkan litar tebal dengan berkesan. Lubang kecil di papan.

Sejak itu, pereka PCB telah memasuki tahap seterusnya: kelaparan lubang buta, jumlah pin dan ketumpatan grid bola melebihi permukaan papan yang tersedia untuk penggerudian dan pendawaian. Dengan pakej array grid grid 1.27mm hingga 1.00mm (BGA) dan grid pakej skala chip 0.80mm hingga 0.64mm (CSP), lubang buta mikro telah menjadi senjata bagi para pereka untuk menghadapi cabaran teknologi HDI.

Pada tahun 1997, telefon bimbit mula menggunakan reka bentuk 1 + N + 1 untuk pengeluaran besar-besaran; ini adalah reka bentuk dengan lubang buta mikro di lapisan pada teras lapisan. Dengan pertumbuhan penjualan telefon bimbit, tetingkap pra-etching dan laser CO2, laser UV, UV-YAG dan laser UV-CO2 gabungan untuk membentuk lubang buta mikro. Vias buta mikro membolehkan pereka membuat laluan di bawah vias buta, sehingga mereka dapat mengagihkan lebih banyak grid pin tanpa meningkatkan jumlah lapisan. HDI kini banyak digunakan dalam tiga platform: produk miniatur, pembungkusan mewah dan produk elektronik berprestasi tinggi. Miniaturisasi dalam reka bentuk telefon bimbit kini merupakan aplikasi yang paling produktif.

3. penyaduran langsung

Sistem penyaduran langsung seperti lubang hitam mesti mengatasi rintangan teknikal untuk memenuhi cabaran metalisasi lubang buta dan mikro HDI. Apabila ukuran lubang buta dikurangkan, kesukaran mengeluarkan zarah karbon di bahagian bawah lubang buta meningkat, tetapi kebersihan bahagian bawah lubang buta adalah faktor utama yang mempengaruhi kebolehpercayaan; oleh itu, pengembangan pembersih baru dan ejen mikro-etching adalah untuk meningkatkan kebutaan Cara membersihkan bahagian bawah lubang.

Di samping itu, berdasarkan teori dan pengalaman praktikal, reka bentuk muncung pada bahagian hakisan mikro diubah menjadi gabungan konfigurasi penyemburan-rendaman-penyemburan. Latihan telah terbukti menjadi reka bentuk yang berkesan. Jarak antara muncung dan permukaan papan litar dikurangkan, jarak antara muncung dikurangkan, dan daya hentakan semburan pada papan litar meningkat. Dengan memahami perinciannya, reka bentuk muncung baru dapat menangani nisbah aspek tinggi dengan berkesan melalui lubang dan lubang buta.

Dengan perkembangan generasi telefon pintar yang akan datang, pengeluar mula menggunakan lapisan reka bentuk lubang buta bertumpuk untuk menghilangkan lubang, yang memicu kecenderungan bahawa ketika lebar garis dan jarak garis dikurangkan dari 60μm hingga 40μm, pengeluaran litar papan Ketebalan kerajang tembaga asli yang digunakan dalam proses dikurangkan dengan stabil dari 18 tom hingga 12 tom hingga 9 μm. Dan setiap lapisan papan litar lapisan yang dilapisi perlu dilapis logam dan disadur sekali, yang meningkatkan permintaan kapasiti proses basah.

telefon pintar juga merupakan pengguna utama litar fleksibel dan tegar. Berbanding dengan proses penyaduran tembaga kimia tradisional, penerapan penyaduran langsung dalam pengeluaran lapisan apa pun, papan litar fleksibel (FPC) dan papan litar fleksibel-fleksibel telah meningkat dengan ketara, kerana proses ini dibandingkan dengan proses tembaga kimia tradisional Kos yang lebih rendah , kurang penggunaan air, kurang pengeluaran air buangan

4. Keperluan lebar jalur / jarak garisan PCB yang semakin sempit memerlukan kawalan yang mendalam terhadap kedalaman etsa

Kini, telefon pintar generasi terkini dan pembungkusan canggih secara beransur-ansur menggunakan kaedah separa aditif alternatif (mSAP). mSAP menggunakan kerajang ultra-tipis 3μm untuk mencapai lebar garis 30/30 mikron dan reka bentuk nada. Dalam proses pengeluaran menggunakan kerajang tembaga ultra tipis, perlu dengan tepat mengawal jumlah kakisan gigitan alur mikro-etching dalam setiap proses. Terutama untuk proses perendaman tembaga kimia tradisional dan proses penyaduran langsung, jumlah kakisan gigitan kerajang tembaga permukaan mesti dikawal dengan tepat

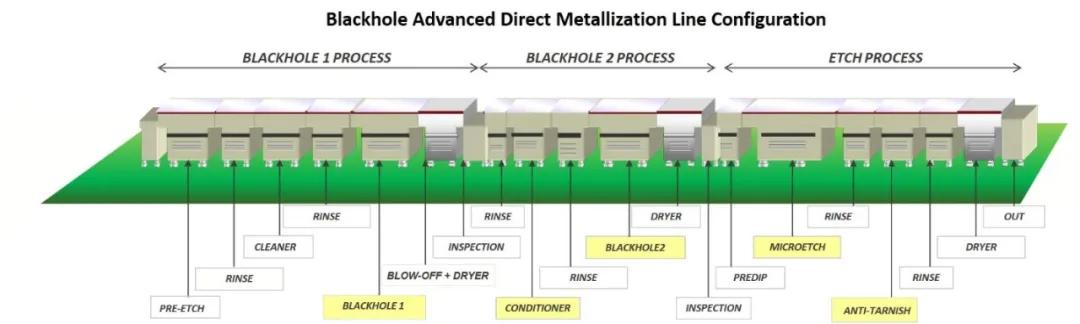

5. Kemajuan dalam konfigurasi peralatan

Untuk mengoptimumkan proses penyaduran langsung agar sesuai dengan proses mSAP, beberapa reka bentuk peralatan yang berbeza secara beransur-ansur diuji pada garis eksperimen sebelum dimasukkan ke dalam produksi penuh. Hasil ujian menunjukkan bahawa, melalui reka bentuk peralatan yang baik, lapisan karbon konduktif yang seragam dapat disediakan di bawah rangkaian operasi yang luas.

Sebagai contoh, dalam proses penyaduran langsung siri karbon, konfigurasi roller yang dipatenkan digunakan untuk menjadikan lapisan karbon lebih seragam. Dan mengurangkan jumlah pemendapan karbon di permukaan papan pengeluaran, mengurangkan jumlah penggantungan karbon, dan pada masa yang sama mencegah lapisan karbon yang terlalu tebal di sudut lubang buta atau melalui lubang.

Spesifikasi peralatan tangki pasca mikro juga telah dirancang semula. Adakah bahagian bawah lubang buta 100% bersih sepenuhnya adalah masalah kualiti pengeluar yang paling mementingkan. Sekiranya terdapat residu karbon di bahagian bawah lubang buta, ia boleh lulus ujian semasa ujian elektrik, tetapi kerana luas keratan rentas konduksi berkurang, daya ikatan juga berkurang, mengakibatkan kerusakan akibat ketiadaan tekanan haba semasa pemasangan Masalah kegagalan. Oleh kerana diameter lubang buta dikurangkan dari 100 mikron tradisional menjadi 150 mikron hingga 80 mikron hingga 60 mikron, peningkatan spesifikasi peralatan alur mikro-etika sangat penting untuk kebolehpercayaan produk.

Melalui pengujian dan penyelidikan untuk mengubah spesifikasi peralatan tangki etsa mikro untuk meningkatkan keupayaan proses untuk menghilangkan sisa karbon sepenuhnya di bahagian bawah lubang buta, ia telah digunakan pada jalur pengeluaran besar-besaran. Peningkatan besar pertama merangkumi penggunaan alur dwi etch untuk memberikan kawalan yang lebih tepat mengenai jumlah gigitan. Pada peringkat pertama, sebahagian besar karbon di permukaan tembaga dikeluarkan, dan pada tahap kedua, larutan etsa mikro segar dan bersih digunakan untuk mengelakkan zarah karbon kembali ke papan pengeluaran besar-besaran. Pada tahap kedua, teknologi mengurangkan wayar tembaga juga diadopsi untuk meningkatkan keseragaman etsa mikro pada permukaan papan litar.

Mengurangkan kebolehubahan jumlah gigitan pada permukaan papan litar membantu mengawal jumlah keseluruhan etsa di bahagian bawah lubang buta dengan tepat. Kebolehubahan jumlah gigitan dikawal dengan ketat oleh parameter kepekatan kimia, reka bentuk muncung dan tekanan semburan

6. Peningkatan kimia

Dari segi penambahbaikan kimia, agen pembersih pori tradisional dan ramuan etsa mikro diuji dan diubah suai, sambil mempertimbangkan kemampuan mengawal kakisan gigitan. Bahan tambahan organik dalam agen pembersih secara terpilih hanya disimpan di permukaan tembaga, dan tidak akan disimpan pada bahan resin. Oleh itu, zarah karbon hanya akan disimpan pada lapisan organik khas ini. Apabila papan litar memasuki alur etsa mikro, lapisan organik mempunyai kelarutan yang tinggi dalam cecair berasid. Oleh itu, lapisan organik dikeluarkan oleh asid di alur etsa mikro, dan pada masa yang sama, permukaan tembaga di bawah zarah-zarah karbon diukir sisi, yang dapat mempercepat Keluarkan zarah karbon di sisi yang sama.

Projek penambahbaikan lain ialah penggunaan mikro-etching dua komponen dapat meningkatkan keupayaan untuk mengeluarkan zarah karbon dan mengurangkan kekasaran mikro permukaan kerajang tembaga. Biarkan kekasaran permukaan tembaga kondusif untuk lekatan filem kering. Hasil ujian menunjukkan bahawa bahagian bawah lubang buta yang agak halus membantu meningkatkan kebolehpercayaan penyaduran di bahagian bawah lubang buta. Selepas proses penyaduran langsung siri karbon yang dioptimumkan, kerajang tembaga di bahagian bawah lubang buta telah benar-benar bersih, yang dapat memungkinkan tembaga yang disadur terus tumbuh pada kisi tembaga pada kerajang tembaga untuk mencapai lekatan penyaduran terbaik.

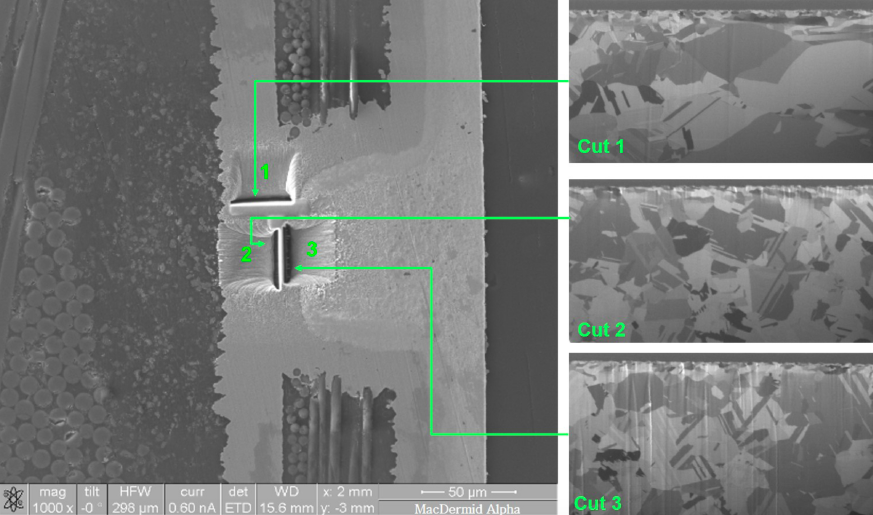

Kombinasi tangki proses utama dan peningkatan khusus dalam bahan kimia merupakan proses HDI / mSAP canggih yang sesuai untuk pengeluaran menggunakan kerajang tembaga ultra tipis. Melalui satu muka tunggal ikatan tembaga-tembaga langsung, kisi logam berterusan dibentuk, yang meningkatkan kebolehpercayaan lubang buta. Rawatan alur mikro-etching membolehkan kekasaran mikro yang ideal dari kerajang tembaga di bahagian bawah lubang buta digunakan sebagai substrat tembaga yang dilekatkan dengan lubang. Ini mendorong pertumbuhan berterusan kisi tembaga yang disadur di bahagian bawah lubang buta di sepanjang kisi kerajang tembaga. Selepas rawatan haba suhu tinggi biasa, butir tembaga disusun dalam kisi dan membentuk kisi logam berterusan yang lengkap.

Pemerhatian dan analisis sampel pemotongan FIB untuk membentuk kepingan nipis menunjukkan bahawa garis antara muka seragam dalam ukuran dan struktur butiran (Rajah 5). Selepas kejutan haba atau kitaran termal, batas antara kerajang tembaga di bahagian bawah lubang buta dan tembaga disadur sukar didapati. Tidak ada kekosongan Nano yang proses lain terdedah, kecuali disebabkan oleh faktor-faktor seperti sebagai pengoksidaan atau pencemaran.

Pengimejan pancaran ion fokus (FIB) antara muka antara lapisan tembaga yang disadur dan pad sasaran, teknologi penyaduran langsung yang terkemuka membolehkan ikatan tembaga-tembaga yang kuat dapat berfungsi dengan baik di bawah tekanan terma.

Jalur pengeluaran penyaduran langsung, seperti "lubang hitam", kini digunakan dalam proses pengeluaran besar-besaran separa aditif alternatif (mSAP) kerajang tembaga ultra-tipis 3 mikron. Sistem ini menggunakan peralatan berkaitan yang tepat mengawal jumlah mikro-etching dalam pengeluaran besar-besaran. Papan litar 12 lapisan yang dihasilkan dengan peralatan ini telah lulus ujian 300 Cycle IST. Dalam produk di atas, lubang hitam digunakan pada L2 / 10 dan L3 / 11 menggunakan proses mSAP. Ukuran lubang buta adalah 80 ~ 100 x 45μm, dan setiap papan litar mengandungi 2 juta lubang buta.

Gunakan AOI untuk memeriksa sisa karbon dalam prosesnya. Hasil pemeriksaan menunjukkan bahawa dalam output 5.000 PSM / bulan, tidak ada kerosakan yang dikesan. Penyaduran elektrik papan litar ini dilakukan pada barisan pengeluaran penyaduran berterusan berterusan (VCP); lapisan dalam mengadopsi pelat penyaduran penuh proses Tent-Etch, dan lapisan mSAP mestilah penyaduran corak. Gambar difraksi backscatter elektron (EBSD) dalam Rajah 6 menunjukkan keseragaman ukuran butiran di antara muka antara pad sasaran dan lapisan tembaga yang disadur.